Metalle für die Zukunft

Noch leichter und robuster sollen Bauteile für Autos und Flugzeuge künftig sein – um Sprit zu sparen und den Ausstoß von CO2 zu verringern. Dafür braucht es optimierte Materialien, die mit neuen Verfahren hergestellt sind. Besonders vielversprechend ist das neue Verfahren der Reibextrusion. Prof. Benjamin Klusemann vom Helmholtz-Zentrum Hereon nimmt diesen Prozess im Rahmen seines ERC Grants "MA.D.AM" genauer unter die Lupe, um ihn fit für den Einsatz im Alltag zu machen. In Zusammenarbeit mit Kollegen vom Hereon und vom Pacific Northwest National Laboratory aus den USA wurden hierfür Experimente am DESY durchgeführt.

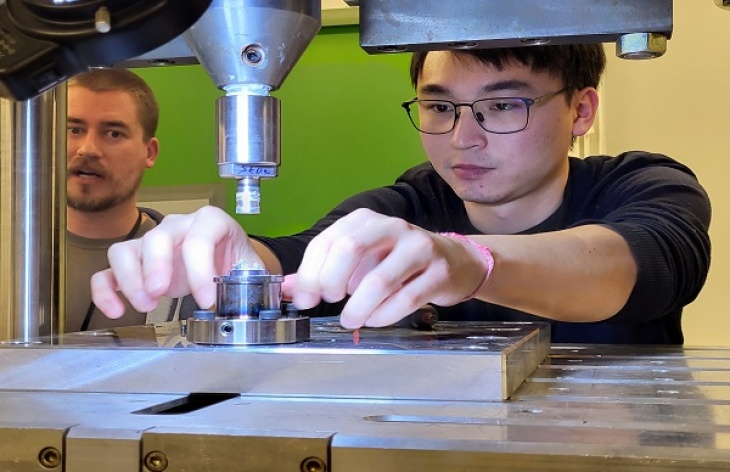

Die Prüfung in den Beamlines hilft, das Material besser zu verstehen. (von links: die Wissenschaftler Lars Rath und Chang Yin-Cheng Chan) Foto: Hereon/ Peter Staron

Für seine Forschung braucht Benjamin Klusemann eine große Maschine – einen Speicherring mit einem Umfang von 2,3 Kilometern, eine sogenannte „Synchrotronquelle“. Klusemann ist Abteilungsleiter für den Bereich Festphase-Werkstoff-Processing am Institut für Werkstoffmechanik des Helmholtz-Zentrums Hereon. Er erforscht und verarbeitet zusammen mit seinen Mitarbeitern neue Metalllegierungen – für die Flugzeuge und Autos der Zukunft, die zugleich leicht und robust sein sollen. Doch bevor sich die Metalle mit großen Jets in die Luft erheben, müssen die Forscher ins Allerkleinste schauen: die Mikro- und Nanometerdimensionen im Metall.

Um dafür Messungen durchzuführen, fahren Klusemann und sein Team nach Hamburg. Dort, am German Engineering Materials Science Centre, kurz GEMS, steht die zentrale Nutzerplattform des Hereons mit einer weltweit einzigartigen Infrastruktur für die komplementäre Forschung mit Photonen. Die Instrumente, die Synchrotronstrahlung verwenden, werden an der Außenstelle am Deutschen Elektronen Synchrotron (DESY) betrieben. Mit einem hochenergetischen und intensiven Röntgenstrahl, der mithilfe der im Ring gespeicherten Elektronen erzeugt wird, kann man dort ins Metall schauen – und dessen winzige Struktur analysieren. Denn am Ende hängt es von dieser Struktur ab, wie fest das Metall ist und wie gut es sich verarbeiten und zu Flugzeugteilen formen lässt.

Neue Aluminiumlegierungen

Im Blick hat sein Team vielversprechende neue Aluminiumlegierungen, insbesondere solche aus einer Mischung aus viel Aluminium und kleineren Anteilen an Kupfer und Lithium sowie weiteren chemischen Elementen. Doch die Mischung allein macht nicht den Unterschied. Für die Anwendung kommt es darauf an, wie ein Werkstoff hergestellt und verarbeitet wurde, vor allem auf die Verformung und die Temperatur. „Alles zusammen beeinflusst die Struktur im Inneren des Materials und dessen Eigenschaften“, sagt Klusemann. Im Detail interessiert er sich für ein neues Metallverarbeitungsverfahren, mit dem er die Aluminiumlegierungen umformt. Bei diesem Verfahren wird das Material nicht nur hohem Druck, sondern zugleich Reibung ausgesetzt, um es zu verarbeiten. In diesem Fall zu dünnen Drähten, die zum Beispiel künftig in 3D-Metalldruckern eingesetzt werden könnten. „Wir sind weltweit die ersten, die einen Teststand für dieses Verfahren, die Reibextrusion, an einer Synchrotronquelle entwickelt und aufgebaut haben“, sagt er.

Die Entwicklung und Planung dieser Experimente fand auf Grundlage der sogenannten „FlexiStir“ statt, einer multifunktionalen Reibschweiß-Anlage, die gemeinsam mit Kolleginnen und Kollegen des Hereons GEMS entwickelt worden ist. Diese Instituts- und Abteilungs-übergreifende Entwicklung von komplexen Experimenten am Synchrotron ist eine der Stärken des Hereon. So arbeiten die Abteilungen von Prof. Klusemann und Dr. Peter Staron schon seit vielen Jahren zusammen. Die Entwicklung dieses Versuchsstandes ist elementarer Bestandteil seines aktuellen ERC Grants „MA.D.AM“. Ein ERC Grant ist die bedeutendste europäische Forschungsförderung, die vom Europäischen Forschungsrat vergeben wird und einem Wissenschaftspreis gleichkommt.

Leichtere Autos und Flugzeuge

Aluminiumlegierungen kommen schon seit vielen Jahren in verschiedener Form in der Industrie zum Einsatz. Dazu zählen Profile im Auto oder Flugzeug; beispielsweise in Form von Schienen, in die Sitze eingeschoben werden, oder solcher, die in der Autokarosserie den Motor oder die Aufbauten tragen. Um die Legierung in eine längliche Profilform zu bringen, wird das Material erwärmt, bis es so weich ist, dass man es durch eine Form drücken kann. „Strangpressen“ wird dieses Verfahren genannt. Mit der Reibextrusion hofft man, noch bessere Eigenschaften als mit den klassischen Prozessen zu erreichen. Auch will man künftig noch andere Materialien verarbeiten können.

Für die Versuche spannt man kleine Blöcke des Materials in eine Vorrichtung ein, die dann einen Stempel in das Material drückt, der in der Mitte ein Loch aufweist. Das Neue: Dieser Stempel rotiert zugleich, um Reibung zu erzeugen. Dadurch wird das Material erwärmt und langsam weich – und kann so zu Drähten geformt werden. Der Druck und die Drehung führen letztlich dazu, dass das Material am Ende eine andere Nano- und Mikrostruktur als zuvor hat. Mithilfe von Röntgenbeugung kann die Forschergruppe genau beobachten, wie sich die Struktur im Material bildet – und sogar, wie sich die Aluminium-, Kupfer- und Lithiumatome im Material zu kleinen Partikeln zusammenfinden. „Diese nanometerkleinen Partikel machen das Material trotz des geringen Gewichts besonders widerstandsfähig“, sagt Klusemann.

Testen für die Zukunft

Mit weiteren Tests an den Hereon-Beamlines am DESY will sein Team jetzt herausfinden, wie sich die Herstellung von Aluminium-Bauteilen für die künftige Produktion weiter optimieren lässt. „Dafür müssen wir genauer verstehen, was auf der Mikro- und Nanoebene abläuft, wenn das Material durch den rotierenden Stempel zugleich Druck und Reibung ausgesetzt ist.“ Dabei arbeitet er eng mit Kollegen des Pacific Northwest National Laboratory zusammen, einem Forschungslabor in den USA, an dem der Reibextrusionsprozess in den vergangenen Jahren ebenso untersucht worden ist. „Unser Ziel ist es, mit der Röntgenstrahlung das Material während der Verarbeitung zu analysieren. Das geht nur mit Untersuchungen direkt im Material, mit sogenannten in-situ Messungen, die nur in enger Kooperation mit Partnern mit verschiedenen Kompetenzen möglich sind“, sagt Klusemann. Verblüffend ist für ihn, dass das Konzept der Reibextrusion schon 1991 erdacht und in einem wissenschaftlichen Artikel veröffentlicht worden ist; aber erst vor wenigen Jahren erstmals in einer speziellen Maschine umgesetzt wurde, die nun am Hereon und PNNL verfügbar sind.

This project has received funding from the European Research Council (ERC) under the European Union’s Horizon 2020 research and innovation programme (grant agreement No 101001567)

Weitere Informationen

Website ERC Projekt MA.D.AM Website (German Engineering Materials Science Centre) GEMS Website Hereon-Institut für Werkstoffmechanik

Kontakt

Abteilungsleiter Festphase-Werkstoff-Processing

Institut für Werkstoffmechanik

Tel: +49 (0) 4152 87-2552

Wissenschaftsredakteur

Kommunikation und Medien

Tel: +49 (0) 4152 87-1648