Themenschwerpunkte

Mit Membranverfahren können Stoffgemische getrennt werden. Vergleicht man diese Verfahren mit ihren konventionellen Konkurrenten, zeichnen sich Membranverfahren oft durch einen geringeren Energieverbrauch, eine einfache Verfahrens-führung und einen geringen Flächenbedarf aus. Oft ist es auch vorteilhaft, Membranverfahren mit anderen Trennverfahren zu sogenannten Hybridverfahren zu verschalten.

Anwendung finden solche Verfahren in der chemischen und petrochemischen Industrie, in der regenerativen und konventionellen Energiegewinnung, in der Biotechnologie, in der Umwelttechnik, in der Lebensmittelindustrie und in der pharmazeutischen Industrie.

Das Membranverfahren, das in der Abteilung Verfahrenstechnik im Mittelpunkt steht, ist die Gaspermeation. Im Fokus unserer Forschung stehen Polymermembranen. Sie arbeiten nach dem Lösungs-Diffusionsprinzip. Damit dies funktioniert, wird über den dünnen, dichten trennaktiven Polymerfilm eine Triebkraft angelegt. Diese führt dazu, dass sich im Zulaufgemisch vorhandene Komponenten im Polymer lösen, um dann im gelösten Zustand durch das Polymer zu diffundieren und an der Rückseite des Films wieder zu desorbieren. Die Trennung wird dabei durch die unterschiedlichen Wechselwirkungen der verschiedenen Komponenten aus dem Zulaufgemisch mit dem Membranpolymer bei den Lösungs- und Diffusionsschritten verursacht.

Wesentlich für eine erfolgreiche Umsetzung von Forschungsergebnissen in die industrielle Anwendung ist, dass die gesamte Forschungs- und Entwicklungskette ganzheitlich bearbeitet wird.

In der Abteilung Verfahrenstechnik haben wir hierfür die folgenden Themenschwerpunkte:

- Membranen für

die Gasseparation - Permeationsverhalten von

Gasseparationsmembranen - Herstellung von

Flachmembranen - Membran-

module - Membranverfahrenscharak-

terisierung im Pilotmaßstab - Modellierung

und Simulation - Membranverfahrens-

entwicklung

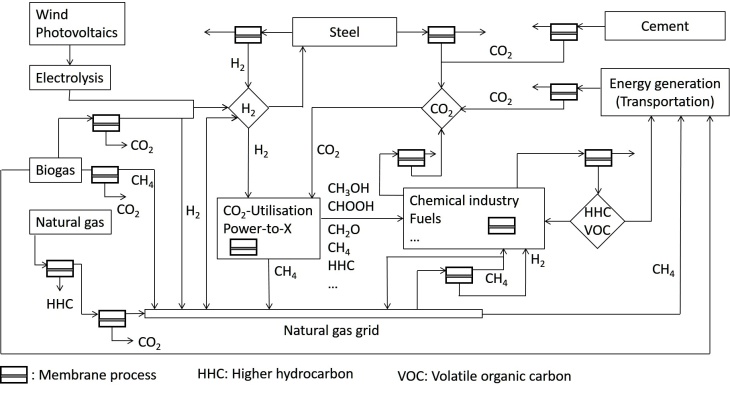

Einsatzbereiche von Membranprozessen

Bild: Hereon/Torsten Brinkmann

Membranen für die Gasseparation können für eine Vielzahl von Trennaufgaben eingesetzt werden. Im Fokus stehen hier insbesondere Kohlendioxid (CO2) und Wasserstoff (H2). Auch in einer auf CO2-Vermeidung ausgelegten Industriegesellschaft werden sich CO2-Emissionen an Punktquellen nicht komplett vermeiden lassen.

Die verschiedenen Hereon Membranen sind dafür ausgelegt, zielgerichtet CO2 aus unterschiedlichen Gasgemischen wie Rauchgasen, Biogas, Erdgas oder Prozessgasen der chemischen Industrie abzutrennen.

Ähnlich ist es bei H2. Hier geht es auch um die Abtrennung aus Prozessgasen der chemischen Industrie, aber auch darum, H2 aus dem Erdgasnetz abzutrennen und aufgereinigt zur Verfügung zu stellen. Weitere Gasseparationsmembranen werden für die Abtrennung höherer Kohlenwasserstoffe oder von Wasserdampf entwickelt.

Hergestellt wird der Großteil der Membranen als Dünnfilm-Kompositmembran. So können mit nur geringen Mengen an Membranmaterial große, technisch einsetzbare Membranflächen hergestellt werden. Oft sind 100 mg Polymer ausreichend um 1 m2 Membran zu erzeugen. Dabei wird die Stabilität der Membran durch andere, günstige Polymer-werkstoffe gewährleistet. Es ist aber auch möglich Gasseparationsmembranen nach dem Phaseninversionsverfahren als integral-asymmetrische Membranen herzustellen, wobei dichter Trennfilm und Stützstruktur aus ein und demselben Material bestehen.

Weiterhin können gezielt anorganische Komponenten in die Membran eingebracht werden. Dies hat z.B. den Zweck die Gastransporteigenschaften oder die Stabilität zu verbessern.

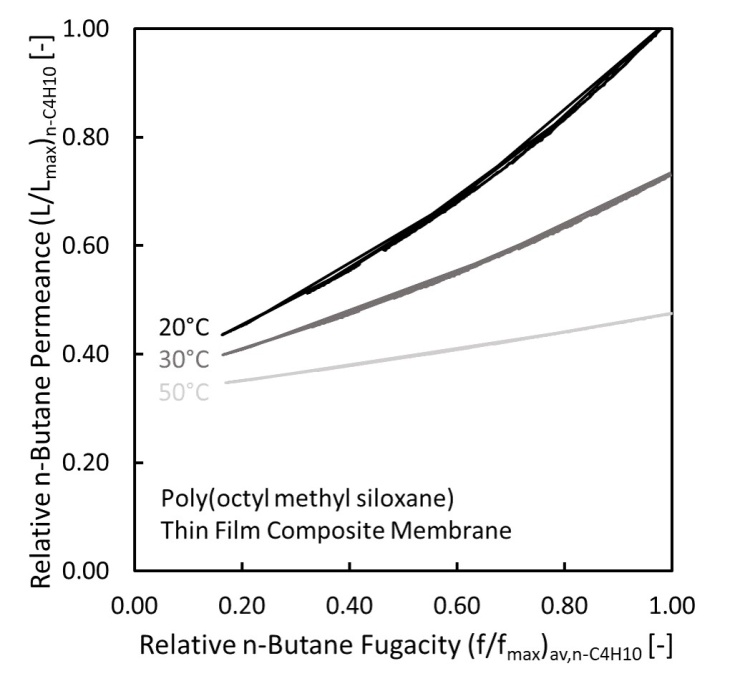

Modell zur Beschreibung des Permeationsverhaltens von Gasseparationsmembranen

Bild: Hereon/Torsten Brinkmann

Wesentlich für die Beurteilung des Einsatzverhaltens von Membranwerkstoffen ist ein grundlegendes Verständnis der beim Transport durch die Membranmaterialien auftretenden Effekte. Hierzu wird die Permeation von Einzelgasen durch Membranen als Funktion von Druck und Temperatur in Messapparaturen automatisiert aufgenommen.

Die so gewonnenen Datensätze werden mit Hilfe von Permeationsmodellen beschrieben, deren Parameter aus den Messdaten ermittelt werden.

Gasgemische werden in speziell hierfür aufgebauten Testständen vermessen. Ein Ziel ist dabei das Mehrstoffpermeationsverhalten auf Basis der aus den Einzelgasmessungen gewonnenen Ergebnisse zu beschreiben und diese Beschreibung anhand von Messdaten zu validieren.

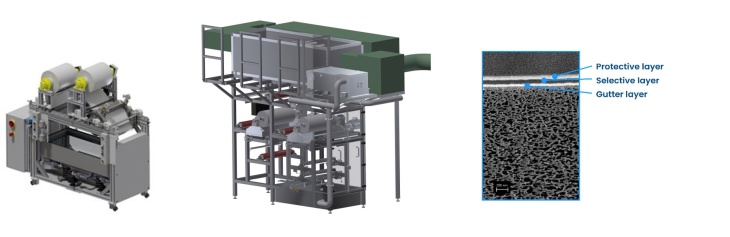

Bilder: Hereon/ Heiko Notzke

In der Abteilung Verfahrenstechnik können Flachmembranen im 100 m2 Maßstab nach dem Phaseninversionsprinzip hergestellt werden. Dabei entstehen poröse schwammartige Strukturen, welche sich zur Oberfläche hin zu einem dichten Film verdichten können. Bei den meisten von Hereon entwickelten Membranen handelt es sich um Kompositmembranen. Diese werden dadurch hergestellt, dass die nach dem Phaseninversionsprinzip hergestellten porösen Membranen in einem zweiten Schritt mit einem oder mehreren dichten Polymerfilmen beschichtet werden. Dabei kann die Schichtdicke bis auf 70 nm reduziert werden, was die Herstellung von Hochflussmembranen, wie sie für viele heute diskutierte Anwendungen notwendig sind, ermöglicht.

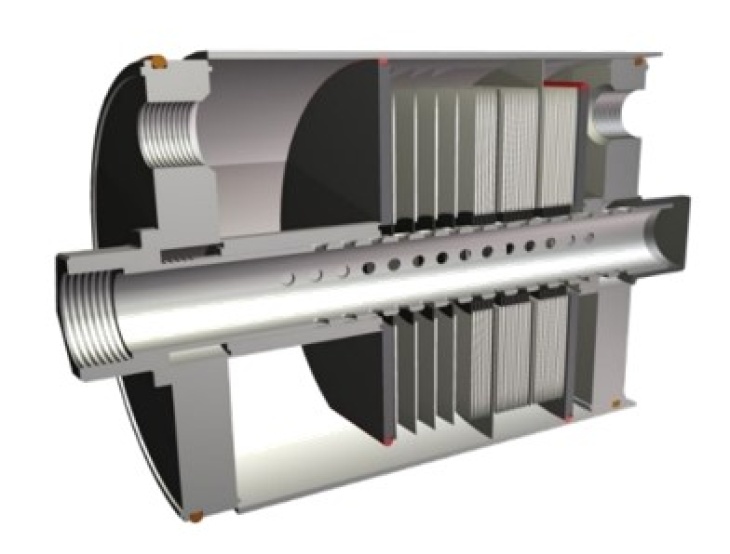

Bild: Hereon/Thorsten Wolff

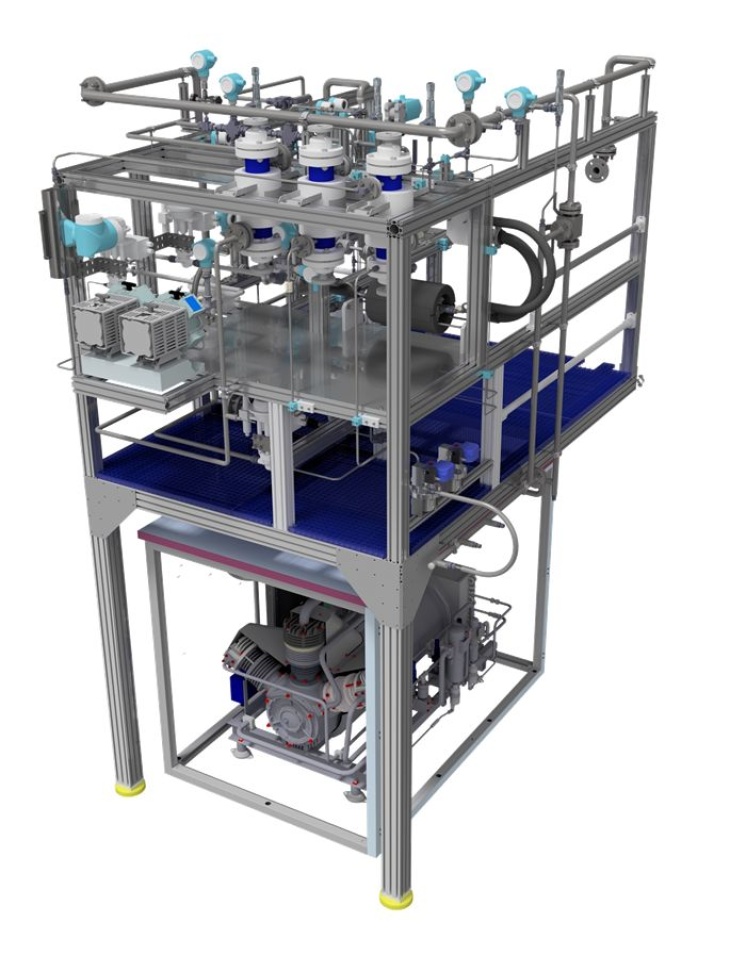

Um die intrinsischen Eigenschaften eines Membranmaterials möglichst verlustfrei in den technischen Prozess zu überführen, müssen verfahrenstechnische Apparate konstruiert werden, die dies ermöglichen. Diese Membranmodule werden so entwickelt, dass eine möglichst große Membranfläche in einer Volumeneinheit installiert werden kann.

Dabei werden Effekte, die den Stofftransport durch die Membran negativ beeinflussen, minimiert. Zu diesen Effekten gehören z.B. Druckverluste und Konzentrationsgrenzschichten.

Bild: Hereon/Heiko Notzke

Die Pilotanlageninfrastruktur der Abteilung wird dafür verwendet, das Einsatzverhalten von mit neu entwickelten Membranmaterialien bestückten Membranmodulen im industrienahen Einsatz zu untersuchen.

Dafür werden am Hereon relevante Trennaufgaben nachgestellt, wobei die Einsatzgemische synthetisch angesetzt oder von Forschungspartnern zur Verfügung gestellt werden.

Pilotanlagen werden auch vor Ort bei Forschungspartnern betrieben, wobei die Einsatzströme direkt dem industriellen Prozess entnommen werden.

Die Untersuchungen zielen ab auf die Auswahl der optimalen Verfahrensbedingungen hinsichtlich der gewählten Drücke, Temperaturen und Zusammensetzungsbereiche, den Nachweis der Dauerbeständigkeit des Membranmaterials für eine Anwendung, die Bewertung unterschiedlicher Membranmodulkonzepte und die Validierung von Simulationsmodellen.

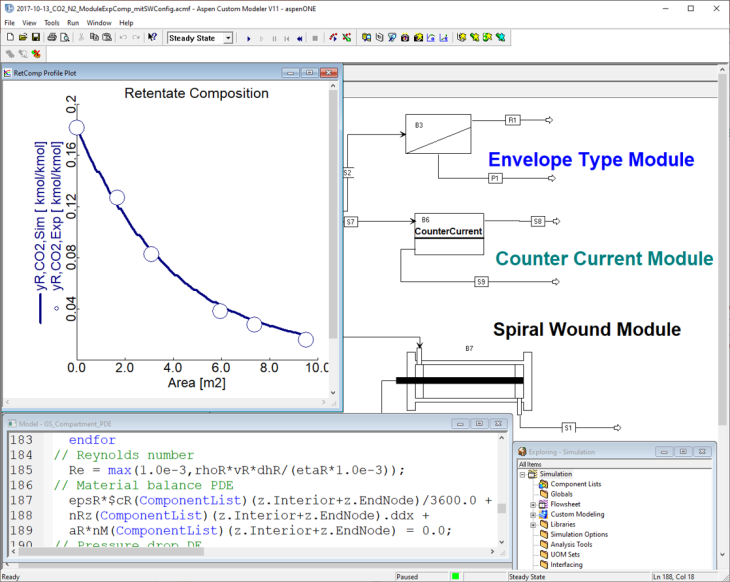

Simulationsmodelle

Bild: Hereon/Torsten Brinkmann

Für die Auslegung von Membranverfahren werden Simulationsmodelle eingesetzt. Diese bilden die in den Membranmodulen auftretenden Effekte wie Stofftransport durch die Membran als Funktion von Druck, Temperatur und Zusammensetzung, Strömungsführung, Druckverluste, Geschwindigkeits-, Konzentrations- und Temperaturprofile ab. Mathematisch führt dies zu einem System aus partiellen und gewöhnlichen Differentialgleichungen sowie aus algebraischen Gleichungen. Diese Gleichungssysteme werden mit geeigneter Software umgesetzt und in Prozesssimulatoren implementiert.

Die Herstellung der Membranen selbst wird durch einen ähnlichen Ansatz beschrieben. Auch hierbei werden umfangreiche Gleichungssysteme aufgestellt, um die Ausbildung des dichten, trennaktiven Membranfilms auf der Stützstruktur zu beschreiben. Die Berücksichtigung der verschiedenen Effekte unter Benutzung von Computational Fluid Dynamics Methoden soll die Basis für eine wissensbasierte Optimierung des Herstellungsverfahrens bilden.

Ein weiterer Fokus der Arbeiten wird zukünftig die Beschreibung des Permeationsverhaltens in den Membranen sein. Hierbei geht es um die komplexen Wechselwirkungen zwischen permeierendem Molekül und Polymer oder Matrix aus Polymer und anorganischen Komponenten. Dabei sollen Methoden der künstlichen Intelligenz angewendet werden um Permeations-modelle auf Basis der umfangreichen experimentellen Ergebnisse zu entwickeln.

Mathematisches Modell eines Membranmoduls, Bild: Hereon/Torsten Brinkmann

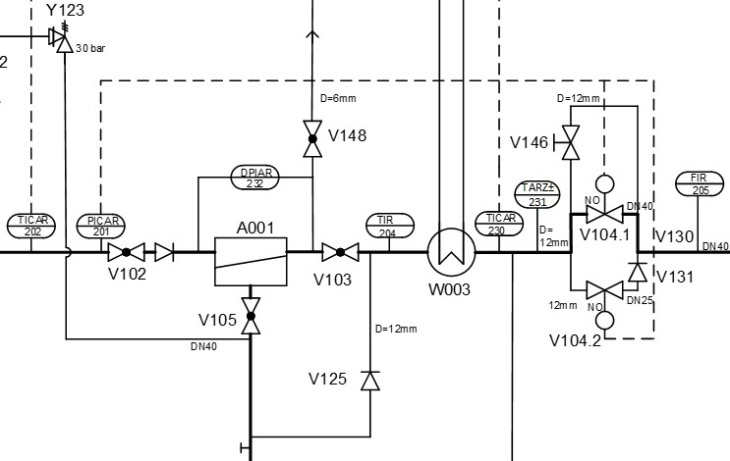

Ein Membranverfahren besteht nicht nur aus dem Membranmodul. Vielmehr muss das der Anlage zugeführte Gasgemisch aufbereitet, also z.B. von Schadstoffen oder Kondensaten befreit werden. Weiterhin ist die Aufbringung der Triebkraft wesentlich, wenn sie nicht inhärent vorhanden ist, wie z.B. bei der Erdgasaufbereitung.

Dazu werden Verdichter und Vakuumpumpen oder Kombinationen dieser Aggregate verwendet. Auch ist das Permeationsverhalten von der Membran stark von der Temperatur abhängig: je nach Membranwerkstoff kann sowohl eine Temperaturerhöhung als auch eine Temperaturabsenkung zu einem besseren Trennergebnis führen.

Dazu kommt noch die Einbindung in den Gesamtprozess: also wie interagiert das Membranverfahren mit anderen Trenn- und Reaktionsschritten und in welchem Parameterbereich wird es für ein optimiertes Gesamtverfahren eingesetzt. Für solch ein optimiertes Verfahren ist auch die Betrachtung von Prozessdynamiken z.B. für die Auslegung der Regelungsstrategie von Bedeutung.

Diese Fragen werden in der Verfahrensentwicklung durch eine Kombination von Pilotierungsuntersuchungen, Modellierungen und daraus resultierenden Konstruktionen beantwortet. Herzstück der Verfahrensentwicklung ist das genaue und validierte mathematische Modell des Membranmoduls.