Themenschwerpunkte

Foto: Hereon/Prokopios Georgopanos

In den Laboren und Technikumsräumen der Abteilung Polymertechnologie werden maßgeschneiderte Polymere entwickelt und synthetisiert sowie verarbeitet und charakterisiert. Im Vordergrund stehen dabei neue Materialien für Membrananwendungen zur Flüssigkeits- und Gastrennung.

Einer der Schwerpunkte der Abteilung ist die Herstellung von Polymeren in einer industrienahen Größenordnung, wobei ein besonderes Augenmerk auf die Entwicklung umweltfreundlicherer Methoden zur Polymersynthese (z.B. Emulsions- oder Dispersionspolymerisation) gelegt wird.

Verschiedene Methoden der kontrollierten Polymerisation (z. B. RAFT, anionische Polymerisation) werden in Kombination mit neuen Reaktorsystemen (z. B. Mikrofluidik) oder großvolumigen Batch-Reaktoren (bis zu 20 l) eingesetzt. Die Synthese kann in situ durch Inline-Spektroskopiemethoden (1H, 13C, 19F NMR, IR, UV-VIS) kontrolliert werden.

Ein wesentliches Element bei der Hochskalierung der Polymersynthese ist der Ansatz, die bei der Polymerherstellung anfallenden verunreinigten Lösungsmittel unter Verwendung von am Hereon entwickelten Membrantechnologien weitestgehend zurückzugewinnen, um so eine nachhaltige Verfahrensführung zu realisieren.

Darüber hinaus befasst sich die Abteilung mit der Verarbeitung (Formpressen, Extrudieren, Schäumen) von nanostrukturierten Materialien sowie mit Untersuchungen zu deren mechanischen Eigenschaften. In enger abteilungsübergreifender Zusammenarbeit werden wichtige Erkenntnisse für die Optimierung von Neuentwicklungen aller Abteilungen mit dem Ziel der Entwicklung neuer Membranen gewonnen.

- Emulsions- & Dispersions-Polymerisation

- Mikrofluidik

- Batchreaktoren

- Polymerverarbeitung & Polymermechanik

- Modellierung & In-Situ-Charakterisierung

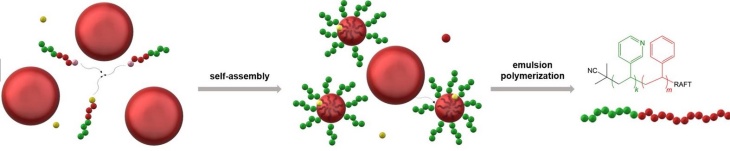

Radikalische Polymerisation in Wasser - weniger organische Lösungsmittel

Die Emulsionspolymerisation ist eine Art der radikalischen Polymerisation, bei der ein Polymer in einer Emulsion aus Wasser, Monomer und Stabilisator synthetisiert wird. In der Abteilung Polymertechnologie wird die Emulsionspolymerisation sogar ohne die Verwendung eines Stabilisators durchgeführt, um mittels kontrollierter Polymerisation Polymere zu synthetisieren.

Polymere, die herkömmlicherweise über andere lösungsmittelbasierte Polymerisationsverfahren synthetisiert wurden, können so auch in der Emulsion hergestellt werden, wodurch große Mengen an organischen Lösungsmitteln vermieden werden können.

Von klein zu groß

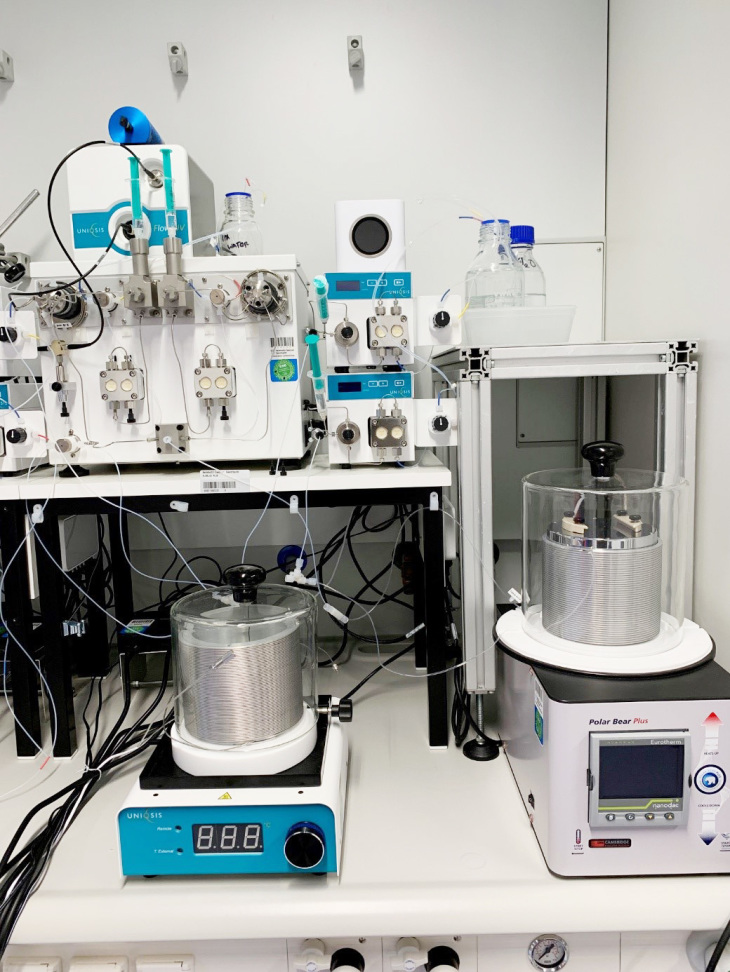

Foto: Hereon/Prokopios Georgopanos

Mikrofluidikreaktoren sind spezielle Reaktorypen, in denen eine bestimmte Reaktion (z.B. Polymerisationsreaktion) im Mikrobereich abläuft. Ein hohes Oberflächen- zu Volumenverhältnis ermöglicht einen schnellen Wärme- und Stoffübergang, so dass die chemische Reaktion effizient und sicher abläuft. Durch die Steuerung von Durchfluss, Temperatur und Druck in der Leitung sowie die zusätzliche Möglichkeit, in den laufenden Reaktionsprozess einzugreifen, lässt sich die Synthese optimieren, so dass der Betrieb automatisiert ablaufen kann und ein Upscaling der Produktsynthese über einen kontinuierlichen Betrieb erreicht wird.

Ausreichende Mengen für den Technologietransfer

Foto: Hereon/Prokopios Georgopanos

Um Polymere in ausreichenden Mengen für den Technologietransfer herzustellen, kommen neben den Mikrofluidikreaktoren auch klassische große Batchreaktoren (bis 20L) zum Einsatz. In diesen Batchreaktoren wird die Polymersynthese u.a. über kontrollierte radikalische Polymerisation, über anionische Polymerisation sowie über Polykondensation durchgeführt. In einer Kombination aus mehreren hintereinandergeschalteten speziellen Reaktoren soll die gesamte Polymerherstellung stattfinden, von der Monomer-Aufbereitung über die Polymerisation bis zur Fällung des fertigen Produktes.

Für die nahe Zukunft ist geplant, die hier bei der Polymerherstellung anfallenden verunreinigten Lösungsmittel mithilfe von Hereon-Membrantechnologie wiederaufzubereiten, so dass sie erneut verwendet werden können.

Anwendung und Untersuchung unserer Polymere

Foto: Hereon/Schmid

Die Abteilung Polymertechnologie befasst sich auch mit der Verarbeitung von Polymeren für eine Vielzahl von Aktivitäten im Bereich der Membranforschung und auch der Wasserstoffspeicherung.

Die gute Verarbeitbarkeit von Polymeren ist dabei von großer Bedeutung sowohl für die Herstellung von Folien und Membranen als auch für die Kombination verschiedener Ausgangsmaterialien bei der Herstellung von Verbundwerkstoffen oder Polymerblends zur weiteren Verwendung für verschiedenste Anwendungen. Die Verarbeitung erfolgt meist im trockenen Zustand, möglichst ohne den Einsatz von Lösungsmitteln, durch Extrudieren, Formpressen oder Schäumen.

Wichtig ist auch die eingehende Untersuchung der mechanischen Eigenschaften der Polymere und Verbundwerkstoffe, die in verschiedenen Geometrien, wie Folien oder Fasern hergestellt werden können. Dies geschieht durch Zugversuche oder Kerbschlagbiegeversuche nach Charpy.

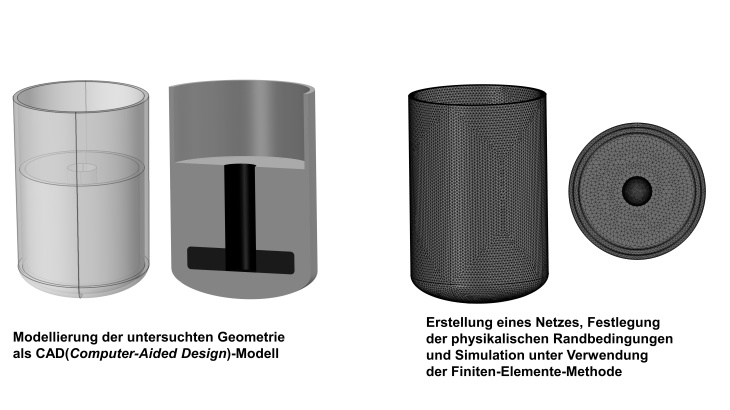

Optimierung der Polymerisation durch In-Situ-Charakterisierung und Modellierung

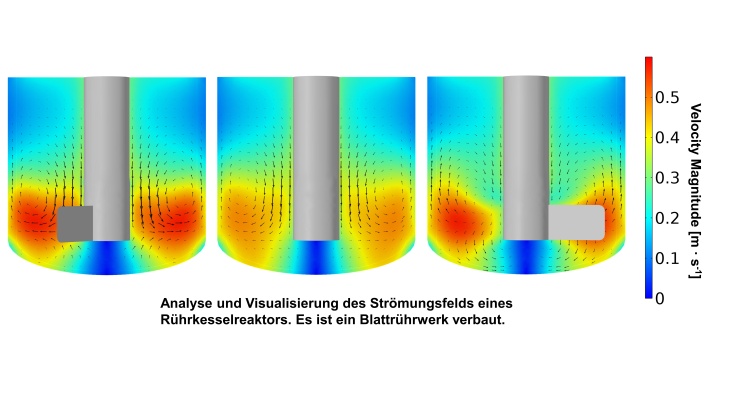

Abbildung: Hereon/Felix Kandelhard

Für die erfolgreiche Synthese des Polymers im Pilotmaßstab ist es wichtig, die Polymerisationsprozesse zu optimieren. Hierzu wird in zunehmendem Maße die Digitalisierung der Syntheseprozesse vorangetrieben, sowohl in Batchreaktoren als auch in den kontinuierlich arbeitenden Mikrofluidikreaktoren. Dies geschieht durch die Entwicklung von Modellen, die die Synthese der Polymere in „digitaler Form“ beschreiben und durchführen können, so dass eine Optimierung der Synthesebedingungen am Rechner und ohne Chemikalienverbrauch erreicht wird.

Abbildung: Hereon/Felix Kandelhard

Hierfür steht eine Vielzahl von wissenschaftlicher Software zur Verfügung, wie COMSOL Multiphysics, OpenFOAM®, MATLAB, Aspen Plus® oder Aspen Custom Modeler usw.

Zur Validierung der Modelle müssen die erforderlichen Experimente durchgeführt und das synthetisierte Produkt gründlich charakterisiert werden. Diese klassische Charakterisierung findet in enger Zusammenarbeit mit den anderen Abteilungen des Instituts für Membranforschung statt.

Zusätzlich wird der Synthesevorgang in-situ überwacht: Durch die Implementierung von NMR-, FTIR- und UV-VIS-Spektroskopie, die inline mit den Reaktoren verbunden sind, erfolgt eine Analyse der Proben in Echtzeit. Auf diese Weise werden nicht nur die für die Modellvalidierung notwendigen Daten bereitgestellt, sondern es ist auch möglich, in den laufenden Prozess einzugreifen, um die Synthese zu optimieren und somit unerwünschte Nebenprodukte zu vermeiden.