Fliegen wird leichter

Hereon-Forschenden ist die Entwicklung eines innovativen Schweißverfahrens gelungen. Es schont Ressourcen und macht den Einsatz von Nieten überflüssig. Die damit gefertigten Flugzeugteile sind so deutlich leichter und führen zu geringeren CO2-Emissionen während des Betriebs. Das sogenannte Reibpunktschweißverfahren kam im Rahmen des vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) geförderten Projekts AVaiL-DE erstmals für ein lasttragendes Flugzeugbauteil zum Einsatz und beweist großes Potential für den Einsatz in einer künftig klimafreundlicheren Luftfahrt.

Der Luftverkehr soll bis 2050 weltweit CO2-neutral werden. Forschende vom Helmholtz-Zentrum Hereon gelang jetzt ein großer Schritt in diese Richtung: Am Institut für Werkstoffmechanik haben sie ein neues umweltschonendes und vielseitig einsetzbares Schweißverfahren entwickelt, das den Einsatz von Nieten überflüssig macht. Im Rahmen des vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) geförderten Projekts AVaiL-DE, kam das sogenannte Reibpunktschweißverfahren erstmals für einen lasttragenden Flugzeugbauteil-Validator zum Einsatz. Das Projektteam fertigte zusammen mit Airbus Aerostructures einen sogenannten Rahmenspant für den Airbus A330. Der (Rahmen-) Spant ist ein tragendes Bauteil, von dem mehr als hundert Stück im Rumpf des Flugzeugs eingebaut werden und ihn so verstärken.

![Detailaufnahme von refill FSSW Schweißungen an einer der Verstärkungen des A330 Rahmenspants. [Foto: Hereon/ Roos] Rahmenspant](/imperia/md/assets/main/transfer/communication_media/2023/fittosize_730_0_dac869755388132a3a7e9c0088505005_pxl_20221130_133733911.portrait-2.jpg)

Detailaufnahme von refill FSSW Schweißungen an einer der Verstärkungen des A330 Rahmenspants. [Foto: Hereon/ Roos]

Flugzeugrümpfe bestehen aus vielen metallischen Einzelteilen, die hauptsächlich aus Aluminium gefertigt werden. Um die Festigkeit, Härte und Korrosionsbeständigkeit des Aluminiums zu steigern, wird es bei der Herstellung unter anderem mit kleinen Mengen an Kupfer, Magnesium oder Zink vermengt („legiert“). Die aus diesen ungleichartigen Aluminiumlegierungen gefertigten Einzelteile lassen sich durch herkömmliche Schweißverfahren nur schwer oder gar nicht zu Bauteilen zusammenfügen. Mit dem neuen Verfahren konnten die Forschenden im Rahmen von AVaiL-DE jetzt Einzelteile aus den ungleichartigen Legierungen sicher in einen Rahmenspant verschweißen.

Außerdem erlaubt das Reibpunktschweißverfahren den vollständigen Verzicht auf das Nieten. Neben der Einsparung kostspieliger Fertigungsschritte und zusätzlicher Rohstoffe, wie der Niete selbst, entfällt auch der Spalt zwischen Bauteil und Niet, der anfällig für die Bildung von Rissen und Korrosion ist. Der Flugzeugrumpf wird somit leichter und schont bereits in der Fertigung wertvolle Ressourcen.

„Moderne Festphase-Fügetechnologie, wie sie hier im Reibpunktschweißverfahren zum Einsatz kommt, ist eine Schlüsseltechnologie, um durch zukunftsweisenden Leichtbau eine ressourcenschonende und damit klimafreundlichere Mobilität zu ermöglichen,“ sagt Dr. Arne Roos, Gruppenleiter am Hereon-Institut für Werkstoffmechanik.

Auch wenn die Forschenden damit bewiesen haben, dass das Verfahren im Labor problemlos funktioniert, wird es allerdings noch einige Jahre dauern bis es die umfangreichen Qualifizierungsprozesse für die Serienfertigung im Flugzeugbau absolviert hat.

Ein Punkt, der verbindet

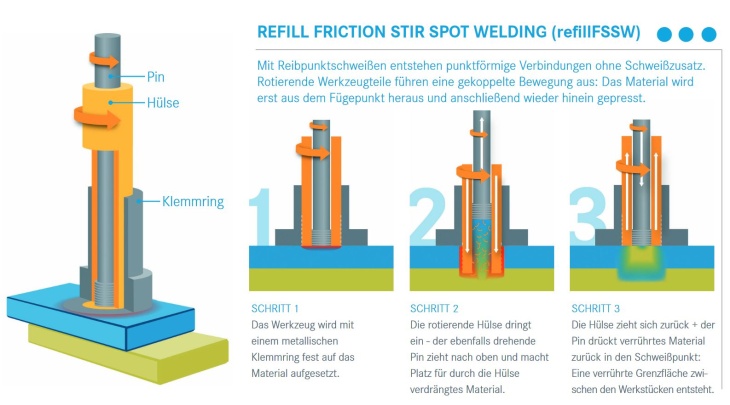

Das umweltfreundliche Reibpunktschweißverfahren (engl.: refill friction stir spot welding, refill FSSW) ist technisch den Pressschweißverfahren zuzuordnen und funktioniert nach folgendem Prinzip:

In der Anwendung wird ein speziell entwickeltes Werkzeug mit einem Klemmring fest auf die zu verbindenden Materialien aufgesetzt. Im Innern des Klemmrings befinden sich eine rotierende Hülse sowie ein rotierender Pin. Während die rotierende Hülse in die zu verbindenden Materialien eindringt, zieht der Pin nach oben und schafft Raum für das von der Hülse verdrängte Material (vgl. Abbildung). Im nächsten Schritt zieht die Hülse sich hoch, während der Pin sich wiederum absenkt und das „verrührte“ Material zurückpresst: Entstanden ist eine punktförmige Verbindung ganz ohne Schmelzen, Funkenbildung oder Dämpfe.

Weitere Informationen

Kontakt

Gruppenleiter

Tel: +49 (0) 4152 87-2071

Institut für Werkstoffmechanik

Helmholtz-Zentrum Hereon

Wissenschaftsredakteurin

Tel: +49 (0) 4152 87-1784

Kommunikation und Medien

Helmholtz-Zentrum Hereon