Weltraumschrott verringern

Ein Treibstoff-Tank aus einer Aluminium-Legierung soll in Zukunft für europäische Satelliten bereitstehen. Ein Aspekt der komplizierten Herstellung wird im Helmholtz-Zentrum Geesthacht erforscht. Langfristig soll das neue Tankkonzept helfen, weiteren Weltraumschrott im All zu vermeiden. Projektpartner ist die Europäische Weltraumbehörde ESA.

![Doktorand Jannik Entringer hält einen der Prototypen des Tanks in der Hand. Dieser Tank wiegt ungefüllt sieben Kilo und fasst rund 100 Liter Treibstoff. [Bild: HZG/Heidrun Hillen] Jannik Entringer mit dem Tank](/imperia/md/images/hzg/presse/pressemitteilungen/2019/fittosize__730_0_818d22d649db30ecef408f98d37bf239_jannik_2.jpg)

Doktorand Jannik Entringer hält einen der Prototypen des Tanks in der Hand. Dieser Tank wiegt ungefüllt sieben Kilo und fasst rund 100 Liter Treibstoff. [Bild: HZG/Heidrun Hillen]

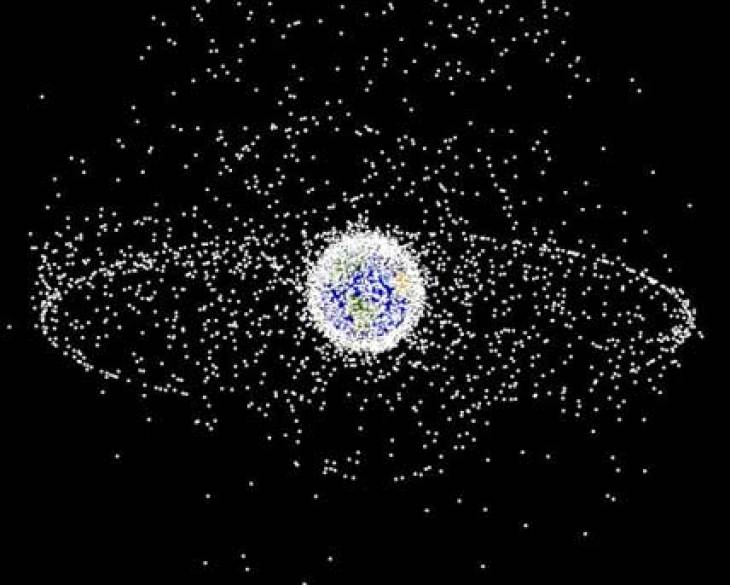

Auf den Erdumlaufbahnen kreisen Satelliten und mittlerweile ganz viel Schrott. Ungefähr 20.000 größere Objekte und bis zu 900.000 zentimeterkleine Teilchen rasen mit 30.000 Stundenkilometern und mehr durch das All. Die Kleinteilchen bilden eine ernstzunehmende Gefahr für Satelliten oder Raumstationen: Die Energie, die beim Aufprall eines Teilchens frei wird, ist vergleichbar mit einem Auto, das gegen eine Betonwand fährt.

Weiterer Müll im All muss vermieden werden. Daher gibt es bei der europäischen Weltraumbehörde ESA die Richtlinie, dass jeder neue Satellit nach spätestens 25 Jahren das All wieder verlassen haben soll, nicht mehr funktionstüchtige Satelliten sollen entsorgt werden. Eine Methode bildet der kontrollierte Absturz. Dabei wird der Satellit zurück in die Atmosphäre der Erde gelenkt und verglüht beim Eintritt. Das Problem: Bauteile des Satelliten, zum Beispiel die Tanks bestehen aus dem Leichtmetall Titan. Titan jedoch verglüht nur unzureichend beim atmosphärischen Wiedereintritt und fällt in größeren Teilen auf die Erde. Es bildet also eine Gefahr für Mensch und Infrastruktur.

Werkstoffe mit einem niedrigeren Schmelzpunkt, zum Beispiel Aluminium wären geeigneter als Strukturmaterial für die Tanks, da sie beim Eintritt in die Atmosphäre sicher verglühen. Die Herstellung bereitet jedoch Schwierigkeiten: Bei herkömmlich geschweißten Aluminium-Tanks führen die hohen Prozesstemperaturen zu kritischen Veränderungen im Material. Die enormen Kräfte, die während eines Raketenstarts auftreten, könnten zu katastrophalen Defekten an der Schweißnaht des Satellitentanks führen.

Sonderschweißverfahren für Satelliten-Tanks

Weltraumschrott im Orbit. Foto: NASA/728145

Eine Lösung könnten Sonderschweißverfahren, wie das Rührreibschweißen sein, an denen die Wissenschaftler im Helmholtz-Zentrum Geesthacht (HZG) forschen. „Mit unseren Verfahren verbinden wir die unterschiedlichsten Materialien ganz ohne Schmelzen, Funkenbildung oder Dämpfe. Die Bauteile werden durch Reibung fest miteinander verbunden. Die Verbindung erfolgt dabei unterhalb des Schmelzpunktes von Aluminium. Problematische Spannungszustände im Material werden mit dem Rührreibverfahren deutlich reduziert“, erklärt der Doktorand im HZG-Institut für Werkstoffforschung, Jannik Entringer. Das bedeutet: Der rührreibgeschweißte Tank wird den Start meistern, beim Zurückholen jedoch verglühen.

Diese Tanks in Form eines ovalen Körpers werden derzeit in Geesthacht getestet und die ESA wartet gespannt auf die Ergebnisse. Der Tank für die Satelliten fasst rund 100 Liter Treibstoff, ist etwa sieben Kilogramm schwer und besteht aus einer hochfesten Aluminium-Lithium-Legierung. Doktorand Enntringer hat in seiner Doktorarbeit eine umfangreiche wissensbasierte Prozessoptimierung durchgeführt, mit dem Ziel, die ideale Kombination von Prozessparameter zu bestimmen, um die notwendigen Mikrostruktur und Verbindung-Eigenschaften für diese Anwendung zu erzielen. Er nutzt dazu die Variante des Bobbin-Tools, ein Zweischulterwerkzeug, welches von oben und von unten an der Nahtstelle die Bauteile verbindet.

Erklärvideo zum Bobbin-Tool

Eine Animation von HZG/Shack.de

Prototypen-Entwicklung im HZG

Jannik Entringer überprüft die Schweißnaht. Foto: HZG/Heidrun Hillen

„Die Komponenten des Bobbin-Tools werden mechanisch sehr hoch belastet. Daher sollten die wirkenden Kräfte und Temperaturen möglichst exakt eingestellt werden im Schweißprozess. Vorschub, Druck oder Rotation habe ich immer wieder angepasst und die Auswirkungen auf der Nanoebene bis zur Makroebene untersucht“, so Entringer weiter.

Zum ersten Mal hat er in seiner Doktorarbeit mithilfe verschiedener Charakterisierungsmethoden die Zusammenhänge zwischen prozessbedingter Mikrostrukturveränderung und Spannungsriss-Korrosion gleichermaßen erarbeitet. Neben der Schweißprozessentwicklung musste Doktorand Jannik Entringer zudem die Spannvorrichtung und die Umformung der Tankkomponenten steuern. Aufgrund der hohen Kräfte während des Fügeprozesses, musste er eine Anlage konstruieren, die ein Drehmoment bis zu 2.000 Newtonmeter anlegt.

Entringer: „Ich bin schon ein wenig stolz, dass unser Verfahren hier funktioniert. Neben dem hohen Drehmoment mussten auch die runde Form berücksichtigt werden, die Formgenauigkeit dabei stellte sich als besonders kritisch dar. Jetzt hoffe ich, dass meine Forschung eines Tages hilft, den Orbit um die Erde sauberer zu halten.“ Die von ihm geschweißten Tank-Prototypen gehen jetzt erstmal an die ESA zurück und werden dort zur Anschauung ausgestellt.

Zur Abteilung „Festphase-Fügeprozesse" im HZG

Medienkontakt:

Helmholtz-Zentrum Geesthacht